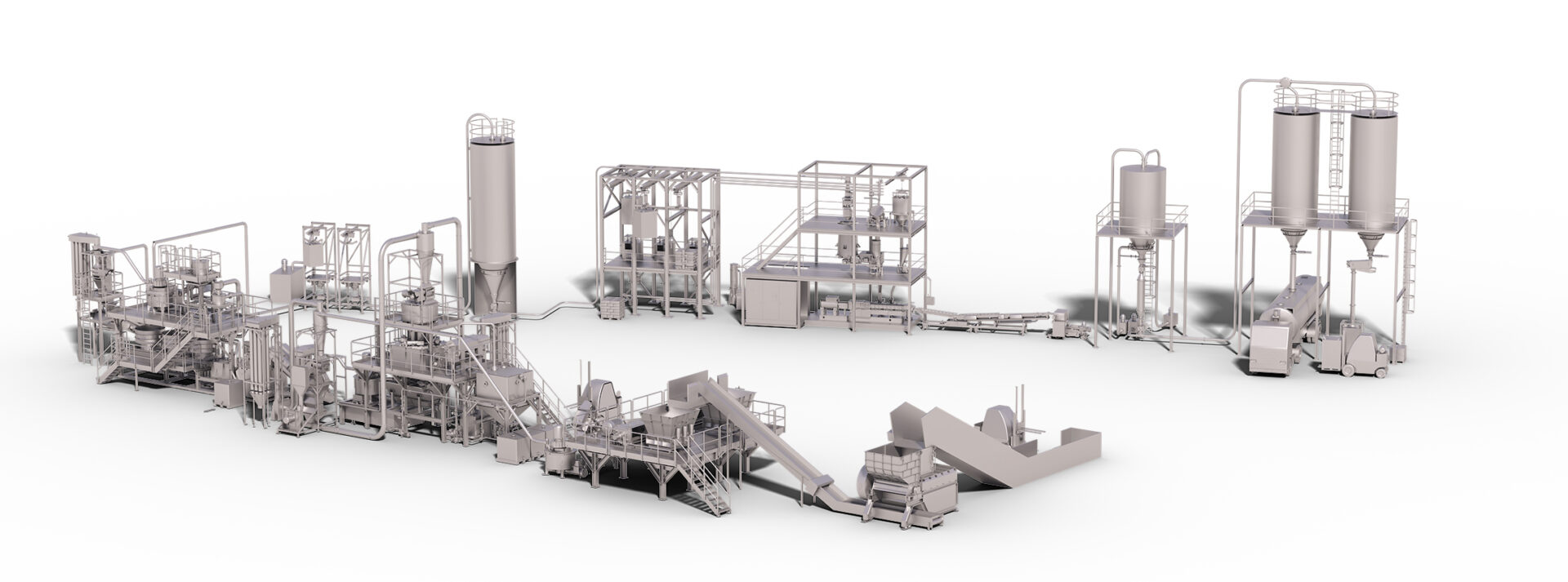

Neben der gesamten mechanischen Aufarbeitung der PET-Flaschen umfasst sie alle Prozessschritte rund um die Extrusion mit einem ZSK Doppelschneckenextruder bis zum PET-Granulat.

Die PET-Recycling-Anlage für Magpet ist für einen Durchsatz von 5.500 kg/h ausgelegt. Das damit hergestellte PET-Granulat ist von der Europäischen Behörde für Lebensmittelsicherheit (EFSA) und von der U.S. Food and Drug Administration (FDA) für den direkten Kontakt mit Lebensmitteln zugelassen. Zudem ist es Brand Owner Approved.

Magpet hat Coperion und Herbold Meckesheim den Zuschlag für die gesamte Anlage gegeben, weil sie ihre Technologien optimal aufeinander abgestimmt haben und effiziente Kunststoffrecycling-Lösungen realisieren, die zuverlässig eine konstant hohe PET-Rezyklat-Qualität liefern.

Mit Bottle-to-Bottle-Anlagen von Coperion und Herbold Meckesheim können sämtliche Rezyklate zusammen verarbeitet werden, auch wenn sie unterschiedliche iV-Werte (iV = intrinsische Viskosität) oder schwankende Schüttdichten aufweisen. Zudem spart die Lösung im Vergleich zu herkömmlichen PET-Recycling-Verfahren Betriebskosten, Logistikaufwand sowie Energie.

Die Bottle-to-Bottle-Recycling-Anlage von Coperion und Herbold Meckesheim verarbeitet die PET-Flaschen zunächst zu Flakes. Hierfür werden von Herbold Schneidmühlen mit Zwangszuführung und Waschanlagen-Technologien eingesetzt, die das PET energieeffizient und schonend verarbeiten, um u. a. den Materialverlust durch Feingutbildung zu minimieren und damit den Ertrag zu maximieren.

Es folgen die Förderung und die Dosierung in den ZSK Recycling Doppelschneckenextruder. Dort werden die PET-Flakes schonend aufgeschmolzen, intensiv dispergiert und zu einer homogenen Masse verarbeitet. Die Doppelschneckentechnologie des ZSKs trägt die Energie effizient in die Schmelze ein. Dank des hohen Drehmoments des Doppelschneckenextruders von 18 Nm/cm³ ist die Verweilzeit des PETs im Extruder sehr kurz. Die Verarbeitung erfolgt bei niedrigen Temperaturen. Die Degradation der Polymerketten ist minimal, die erzielte Produktqualität hoch. Flüchtige Bestandteile wie Monomere, Oligomere und Wasser werden der Schmelze zuverlässig entzogen und abgeführt.

Der noch warme Stoffstrom wird nach dem Austritt aus dem ZSK Recycling Extruder über eine Zahnradpumpe an einen Unterwassergranulator übergeben und in einem SSP-Reaktor aufkondensiert und dekontaminiert.