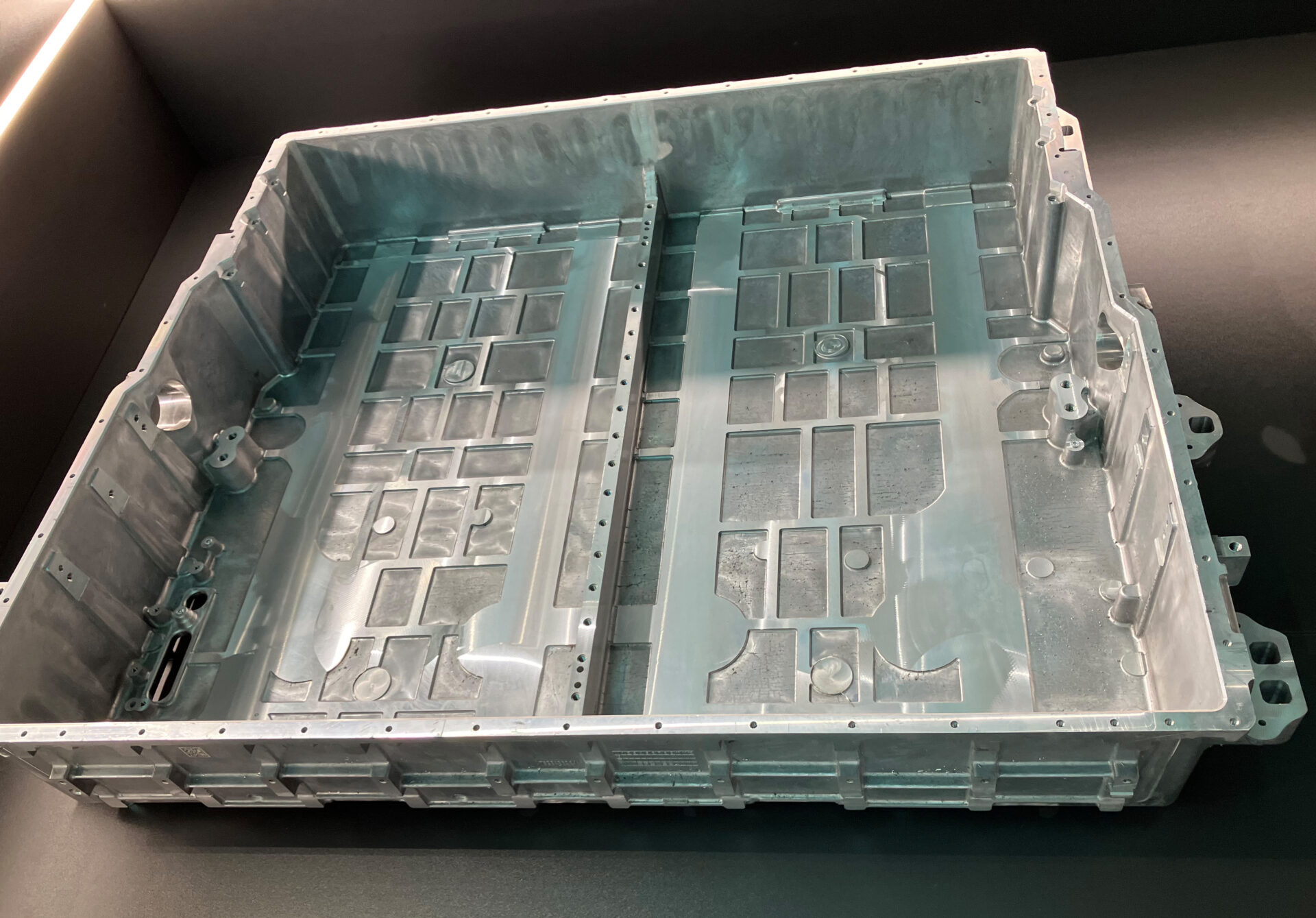

Wie groß sie sind, hängt hauptsächlich von Leistung, Ort und Art der Unterbringung ab. Entsprechend stark variieren auch die Abmaße der Batteriekästen, die grundsätzlich aus Aluminium hergestellt werden – aus Al-Druckguss oder aus verschweißten Strangpressprofilen. In beiden Fällen erfolgt eine mechanische Bearbeitung, es fallen also Späne an. Im Falle der Strangpressprofile sogar in großem Umfang. Diese können mithilfe von Brikettieranlagen komprimiert und als Briketts mit höherem Wert verkauft werden.

Gleiches gilt für andere Materialreste, die direkt bei der Batterieherstellung entstehen. So werden beispielsweise verschiedene Folien aus Aluminium, Kupfer und Polyethylen verwendet, die unterschiedliche Aufgaben übernehmen – beispielsweise als Separatoren oder Kollektoren. Die bei der Herstellung überbleibenden Folienreste sind ebenso wie Späne ein wertvoller Rohstoff, der wiederverwendet werden sollte.

Recycling von Rohstoffen in der Batterie

Auch wenn moderne Li-Ion-Batterien relativ lange halten. Früher oder später müssen sie recycelt werden. Dies erfolgt in spezialisierten Aufbereitungsanlagen, in denen die Batterien zerlegt und die Einzelfraktionen zurückgewonnen werden.

Die bereits erwähnten Folien fallen hierbei in großen Mengen an – teils nass, teils trocken. Für moderne Brikettieranlagen spielt das keine große Rolle. Sortenrein verpresst, haben sie am Ende kaum Restfeuchte. Als kompakte Briketts lässt sich der Rohstoff bestmöglich weiterverarbeiten und vermarkten.

Außerdem enthalten Batterien eine große Menge sogenannte „Schwarzmasse“. Hierbei handelt es sich um eine Metallpulvermischung aus Lithium, Mangan, Kobalt und Nickel sowie Graphit. Sie ist für den Betrieb von Lithium-Ionen-Batterien von enormer Bedeutung, denn sie übernimmt die Speicherung der elektrischen Energie. Die Schwarzmasse macht einen erheblichen Anteil des Gewichts der Batterie aus.

Entsprechend wichtig ist auch der Umgang mit diesen Reststoffen. Zahlreiche Batteriehersteller und -verwerter haben daher bereits Recyclinganlagen in Betrieb oder planen, diese einzurichten, um so die wertvollen Rohstoffe zurückzugewinnen. Selbst wenn aktuell noch nicht alle Materialien wiederverwertet werden können, das Komprimieren hilft stets dabei, den Umgang mit den Rohstoffen zu optimieren. Das gilt in zweierlei Hinsicht: Zum einen wird die Entwicklung von Stäuben verhindert und zum anderen wird das Volumen minimiert.

Mit angepassten Anlagen sortenrein brikettieren

Um dies zu erreichen, sind Brikettieranlagen von großer Bedeutung. Ruf bietet für alle Anwendungsfälle passende Lösungen. Um vorerst bei der Brikettierung von Metallpulver zu bleiben: Bei dieser Anwendung ist besonders hoher Druck sowie gegebenenfalls eine doppelseitige Pressung notwendig, wie es beispielsweise mit der Anlage RUF 11/5000/60D möglich ist. Diese Maschine arbeitet mit einem Druck von bis zu 5 t/cm2, also mit gut 500 MPa.

Grundsätzlich kann jede Baureihe der Ruf Brikettieranlagen als ein- oder doppelseitig wirkende Maschine ausgelegt, gebaut und betrieben werden. Es ist also möglich, Briketts mit einem Durchmesser von bis zu 120 mm herzustellen.

Beim Recycling sind die enthaltenen Folien besonders bedeutsam. Sie fallen mit geringem Schüttgewicht aber großen Volumina an. Das Handling und der Weiterverkauf sind daher ohne Verdichtung undenkbar. Beim Verpressen ist es zum einen entscheidend, konsequent sortenrein zu arbeiten. Jeder Werkstoff benötigt eine eigene Anlage. Insbesondere Aluminium und Kupfer dürfen nicht vermischt werden, denn das würde ein späteres Einschmelzen unmöglich machen.

Zum anderen sind auch hier spezielle Anlagekriterien zu beachten. Eine größtmögliche Volumenreduzierung ist gefragt. RUF bietet dafür speziell angepasste Brikettierpressen. Maschinen dieser Art verfügen über eine im Zuführtrichter verbaute, besonders große Schnecke, die das Material bereits im sogenannten Stopfmodus vorverdichtet. Die Schnecke wird über einen Getriebemotor betrieben und ist durch eine spezielle „Aufpanzerung“ verschleißgeschützt. Auch die Hydraulik und das eigentliche Pressteil passt Ruf für die speziellen Herausforderungen entsprechend an. Dadurch ist es möglich, abhängig von der Materialqualität, bis zu 1.000 kg/Std Aluminiumfolien zu brikettieren.

Für das Brikettieren von Spänen eignen sich nahezu alle Metall-Standardanlagen. Hier ist primär entscheidend, welche Art und Mengen an Material anfallen. Schaffen die kleinsten RUF-Pressen Volumina von bis zu 40 kg/Std, so sind die größten Anlagen in der Lage bis zu 2.800 kg/Std Aluminium oder bis 5.000 kg/Std Kupferwerkstoffe zu brikettieren.