Dem Recycling von Kunststoffen widmet das Unternehmen einen eigenen Raum: Im Rahmen des VDMA-Circular-Economy-Forums stellt Coperion in einem Pavillon auf dem Freigelände eine Gesamtanlage für das PET-Recycling aus. Die Exponate umfassen das Schüttgut-Handling, die Dosierung, Extrusion und Granulierung und sollen stellvertretend für die Kompetenz von Coperion bei verschiedenen Kunststoffrecyclingprozessen stehen: etwa chemisches Recycling und Mehrschichtfolienrecycling. Neuentwicklungen wie die Seitenbeschickung ZS-B Megafeed, die das Recycling von Kunststofffasern und -flakes in hohen Durchsatzdimensionen ermöglichen soll, stehen im Mittelpunkt des Recycling-Pavillons.

Auf dem Freigelände präsentiert Coperion Prozesslösungen und Technologien, die das wirtschaftliche Recycling unterschiedlicher Kunststoffe ermöglichen und dabei hohe Produktqualitäten erzielen sollen. Im Zentrum steht eine Anlage rund um einen Doppelschneckenextruder ZSK 58 Mc18, die für die Herstellung von hochwertigem PET-Rezyklat konfiguriert ist.

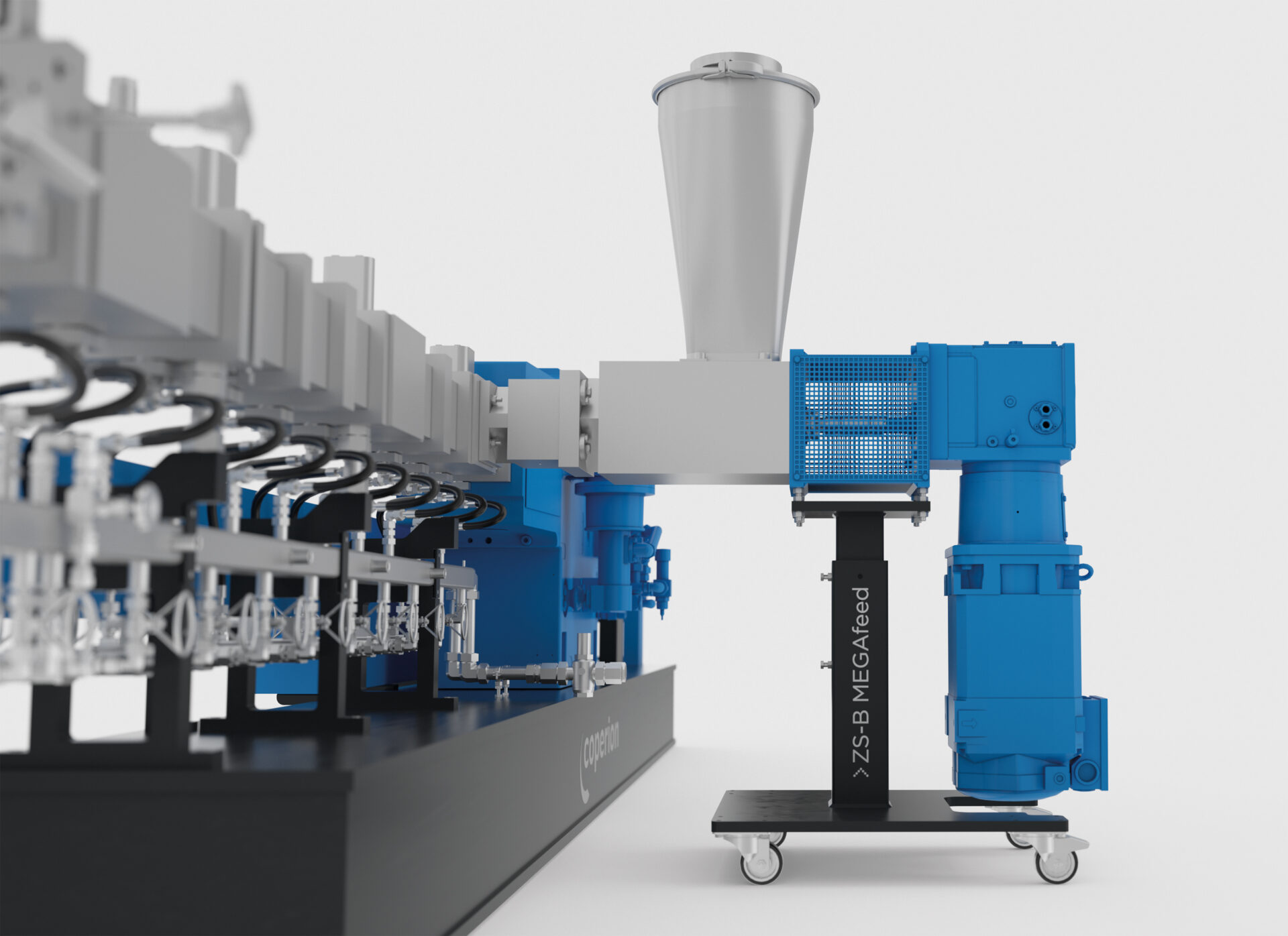

Für die effiziente Einspeisung von voluminösen Flakes und Fasern aus PET und anderen Kunststoffen in den ZSK-Doppelschneckenextruder wird die Dosierbandwaage SWB-300 mit S100 Einfachschnecken-Vordosierer sowie die neue Seitenbeschickung ZS-B 70 Megafeed zu sehen sein. Die SWB ist laut Hersteller ein zuverlässiger gravimetrischer Dosierer, der mit hoher Genauigkeit große Schüttgutvolumina mit unterschiedlichen Fließeigenschaften verarbeiten kann. Mit der Neuentwicklung ZS-B Megafeed soll Kunststoffrezyklat mit einer Schüttdichte unter 200 kg/m³ in kleinere Baugrößen des ZSK-Doppelschneckenextruders in großen Mengen eingebracht und dort mit hohen Durchsätzen rezykliert und gleichzeitig compoundiert werden können.

Im Verfahrensteil des ausgestellten Extruders ZSK 58 Mc18 erfolgen die Aufschmelzung, die intensive Entgasung und die vollständige Homogenisierung, bevor das rezyklierte PET über eine Zahnradpumpe und einen Filter mit automatischem Siebwechsler an eine Unterwassergranulierung zur Produktion von Granulat übergeben wird. Im Anschluss wird das Granulat im Solid-State-Polykondensation-Reaktor (SSP) aufkondensiert und kann wieder zu Flaschen, Fasern oder Folien verarbeitet werden. Die hohe Qualität des mit diesem Verfahren hergestellten PET-Rezyklats wurde von der FDA bestätigt: Es hat die Zulassung für den direkten Lebensmittelkontakt erhalten.

Herkömmliche Technologien für das Recycling von PET verlangen das Vortrocknen und Kristallisieren von Flakes und Fasern, bevor sie wiederaufbereitet werden können. Mit der Technologie- und Prozesslösung von Coperion kann das PET-Rezyklat dem ZSK-Extruder direkt zugeführt werden. Recyclingunternehmen können demnach insbesondere von der guten Qualität des Endprodukts profitieren. Dank der Entgasungseigenschaften des ZSK würden der Schmelze flüchtige Bestandteile wie Monomere, Oligomere und Wasser zuverlässig entzogen werden. Einsparungen bei Betriebskosten und beim Energiebedarf sowie ein verringerter Logistikaufwand seien weitere Vorteile der Coperion-Anlagen für das Recycling von PET.

Verursacht das produzierte Kunststoffgranulat unangenehme Gerüche, können diese mit Desodorierungsanlagen des Anbieters entfernt werden. Um die Spezifikation solcher Anlagen zu optimieren und deren Betriebsparameter individuell zu bestimmen, bietet Coperion jetzt den Service, mit einer mobilen Einheit Tests zur Geruchsminderung direkt an einer Produktionsanlage für Kunststoffgranulat und -rezyklat durchzuführen. Mit dieser Lösung können vor Ort und mit frisch produziertem Produkt unter realen Produktionsbedingungen die Möglichkeiten zur Geruchsminderung untersucht und die Parameter der Anlage zur Erreichung der gewünschten Produktqualität definiert werden. In seinem Recycling-Pavillon wird Coperion diese mobile Lösung seiner Desodorierungsanlagen ausstellen

Coperion auf der K: Halle 14, Stand B19; Pavillon im Circular Economy Forum auf dem Freigelände (CE09)