Von Jamina Grothe, Projektplanerin bei Resource Recycling Industries

Anschließend wurden über ein Jahr lang Tests mit verschiedenen Input-Materialien gefahren, um Sicherheit, Zuverlässigkeit, Wartungs- und Unterhaltskosten sowie die Industrietauglichkeit der Anlage zu verifizieren. Erst nach vollständiger Reife der Industrieanlage und des Verfahrens wurde die Resource Recycling Industries zur Vermarktung des Systems im Jahr 2008 gegründet.

Das zugrundeliegende Verfahren ist die Pyrolyse. Als Pyrolyse wird die thermische Zersetzung zusammengesetzter Stoffe, etwa Kohlenstoffverbindungen, bezeichnet. Nachteil bisheriger Pyrolyse-Verfahren sind die Zerkleinerung der Ausgangsstoffe, Zufuhr von Katalysatoren, Abfall, der teuer entsorgt werden muss oder auch eine intensive Nachbehandlung der Endprodukte.

Kohlenstoff – aus Altreifen gewonnen

Das neu entwickelte System vereint technische, wirtschaftliche und ökologische Aspekte. Es sind keine Additive notwendig – das Verfahren arbeitet drucklos im Mitteltemperaturbereich.Altreifen und Gummi müssen nicht zerkleinert werden – Sie werden in einem Stück inklusive Felgen bzw. Metalle recycelt. Die Qualität der entstehenden Produkte gewährleistet hohe Verkaufspreise. Es fallen nur geringe Unterhalts- und Wartungskosten der Industrieanlage an, was die Wirtschaftlichkeit für den Anlagenbetreiber erhöht. Bei dem emissionsfreien Verfahren entstehen keine Abfallprodukte – die 4. BImSchV ist erfüllt. Die Anlage lässt sich mittels Blockheizkraftwerk (BHKW) oder Gasdampfturbine aus Endprodukten des Verfahrens autark versorgen.

Modularer Aufbau der Industrieanlage

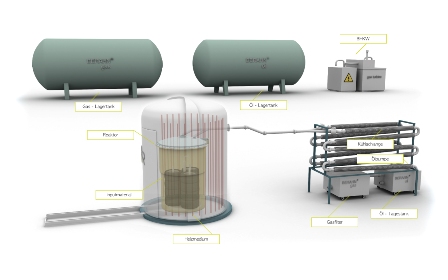

Die von Resource Recycling Industries entwickelte Anlage ist modular aufgebaut und erlaubt eine bedarfsgerechte Erweiterung. Jedes Modul arbeitet unabhängig, somit ist es nicht nötig, bei einer Erweiterung der Anlage oder bei Wartungsarbeiten andere Module abzuschalten. Ein Modul stellt bereits eine Anlage dar, die einen vollständigen Prozess erlaubt. Es besteht aus einem Heizmedium, drei Reaktoren, einem Kühlsystem, einem Gasfilter, einer Ölpumpe und einem Öl-Tagestank. Um höchste Effektivität zu gewährleisten, ist es erforderlich, die Reaktoren mit einer Mindestmenge an Input zu bestücken.

Bei Altreifen beispielsweise liegt diese Mindestbestückung bei rund 800 Kilo pro Reaktor (mit oder ohne Felge). Folglich werden bei einem Durchlauf aller drei Reaktoren circa 2,4 Tonnen Altreifen pro Modul innerhalb eines Tages recycelt.

Die Anlagen laufen im Drei-Schicht-Betrieb

Der Betrieb der Anlage ist auf ein Drei-Schicht-System/7-Tage-Woche ausgerichtet. Jedes Modul verfügt über drei Reaktoren. Ein Reaktor befindet sich in der Bestückung und Vorbereitung, einer im Prozess und ein weiterer in der Abkühlphase. Die Bestückung und der Transport eines Reaktors erfolgt mittels entsprechender Technik, zum Beispiel mit Gabelstapler oder Kran. Nach der Vorbereitung wird der ausreichend bestückte Reaktor in das Heizmedium gestellt und das Kühlsystem angeschlossen. Über eine Steuerungsanlage wird der gesamte Prozess automatisch überwacht.

Nach dem Pyrolyse-Prozess und der Abkühlung werden die noch im Reaktor befindlichen Rohstoffe, Berahn-Kohlenstoff und gegebenenfalls Stahl, in eine angeschlossene Sortier- und Absackanlage transportiert und je nach Kundenwunsch verpackt. Der Stahl wird mittels Magnetabscheidung vom Kohlenstoff getrennt. Dieser hat auch nach dem Prozess seine ursprünglichen Eigenschaften. Der Kohlenstoff weist bei der Verwertung von Altreifen eine Reinheit von deutlich über 90 Prozent auf. Das produzierte Gas und Öl wird direkt vom Modul via Leitungssystem zu Lagertanks oder einem BHKW respektive Gasdampfturbine geleitet.

Das Complete Recycling System „Berahn“ mit Lagertanks und BHKW

Endprodukt Berahn-Kohlenstoff

Dieser Kohlenstoff ist ohne Nachbehandlung direkt aus der Anlage vielseitig einsetzbar. Das Unternehmen garantiert eine Reinheit von über 80 Prozent unabhängig vom Input-Material. Das Material zeichnet sich durch ein sehr großes Oberflächenvolumen und somit gute Absorptions- und Adsorptionseigenschaften aus.

Diese Eigenschaften spielen zum einen bei der Wasseraufbereitung eine große Rolle. In einem Versuch wurde bei herkömmlichem Trinkwasser nach der Behandlung mit dem Kohlenstoff eine deutlich höhere Qualität nachgewiesen. Zum anderen kann der Kohlenstoff zur Beseitigung von Öl-Havarien auf Land, See und Binnengewässern eingesetzt werden. Selbst ein eventuelles Feuer wird vor Ort gelöscht. Dieser Rohstoff brennt nicht und ist sehr leicht.

Das Öl wird aufgesogen und kann, auf Gewässern, abgeschöpft werden. Der konterminierte Kohlenstoff wird anschließend in einer „Complete Recycling System-Berahn-Anlage“ einem Prozess unterzogen und kann wiederverwendet werden. Das ausgelaufene Öl steht dem Rohstoffmarkt wieder zur Verfügung. Zudem lässt sich ausgelaugter Boden mit Kohlenstoff anreichern. So wird Erosion vorgebeugt und der Wasserhaushalt reguliert.

Ein besonders für die Bau-Industrie interessanter Aspekt ist der geringe Wärmedurchgangs-Koeffizient (k-Wert), den der Berahn-Kohlenstoff aufweist. Dieser liegt bei 0,2051 W/(m²•K). Zum Vergleich, Holz hat einen k-Wert von 0,5 W/(m²•K). Je kleiner der k-Wert, umso höher ist das Isolationsvermögen. Zusammen mit bauüblichen Verbundstoffen lässt sich Berahn-Kohlenstoff beispielsweise als leichtes Baustoff-Isolationsmaterial zur Dämmung einsetzen, etwa in Gebäuden, oder findet Anwendung in Brandschutztüren oder Hitzeschildern.

Endprodukte Berahn-Öl und -Gas

Das Berahn-Öl weist eine sehr gute Qualität auf. Es verfügt über einen geringen Wasseranteil von 7,4 Prozent sowie hohe Brenn- und Heizwerte. Ebenso ergab die chemische Analyse des Berahn-Gases mittels einer Gaschromatographie, dass das Gas wertvolle chemische Grundstoffe, wie Ethylen, Propylen und Butene enthält. Mit einem Brenngasanteil von circa 60 Vol. Prozent empfiehlt die Firma den Einsatz des Berahn-Gases zur Energieerzeugung mittels eines BHKW oder Gasdampfturbine, um die Anlage selbstversorgend zu betreiben.