Der Typ ERF350 wurde auf der Fakuma 2017 vorgestellt. Als erstes Modell einer leistungsgesteigerten Generation der ERF-Baureihe eigne er sich für die Verarbeitung aller gängigen Polyolefine und Polystyrole sowie einer Vielzahl technischer Kunststoffe wie Styrolcopolymere, TPE und TPU.

Wie alle ERF-Typen könne er Fremdstoffe wie Papier, Aluminium, Holz, Elastomere oder höher aufschmelzende Kunststoffe mit Verschmutzungen bis zu 18 Prozent abtrennen. Diese Neuentwicklung sei, so der Hersteller, wie zukünftig auch alle anderen Filtersysteme von Ettlinger, ohne großen Aufwand in Industrie-4.0-Umgebungen integrierbar.

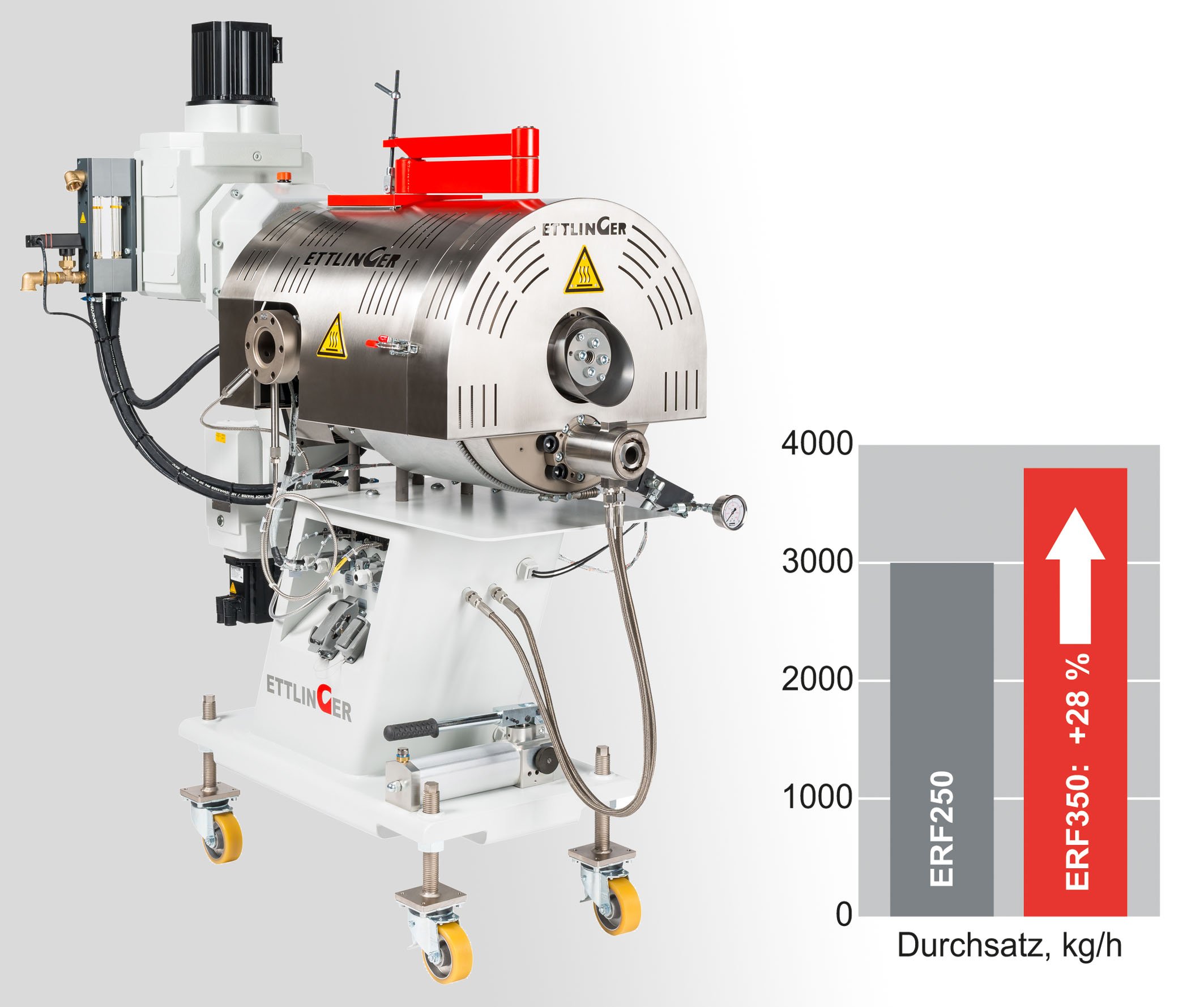

Abhängig von der Art und dem Verschmutzungsgrad der zu reinigenden Schmelze sowie von der gewählten Filterfeinheit erreiche der ERF350 eine maximale Durchsatzleistung von 3800 Kilogramm pro Stunde bei gleichzeitig weiterhin niedrigen Schmelzeverlusten. Damit positioniere sich das Modell deutlich oberhalb des bisherigen Typs ERF250 mit seinem bereits hohen maximalen Durchsatz von 3.000 Kilogramm pro Stunde. Dies entspricht einer Steigerung von rund 28 Prozent bei gleicher Filterfläche und geringem Platzbedarf. Erste Erfahrungen bei Pilotkunden bestätigen diesen Wert in der Praxis. Für den Anwender ist dies gleichbedeutend mit mehr Produktivität im Rahmen des Recyclings verschmutzter Altkunststoffe aus dem industriellen und Konsumentenbereich. Darüber hinaus zeigen die bisherigen Erfahrungen auch, dass der Energieverbrauch trotz der deutlich erhöhten Effizienz ähnlich gering ist wie bei dem Typ ERF250.

Dazu Karsten Bräunig, Vertriebsleiter von Ettlinger: „Anwender unseres neuen Schmelzefilters vom Typ ERF350 stellen sehr schnell fest, dass sich die Investitionen aufgrund der deutlich höheren Leistung in kurzer Zeit amortisieren. Wir geben Recyclingbetrieben damit eine kosten- und leistungsbezogen hoch effiziente Möglichkeit, ihre Wettbewerbsfähigkeit in diesem kostengetriebenen, stark umkämpften Markt zu festigen. Speziell Unternehmen, die große Mengen verarbeiten, werden von der neuen Technologie profitieren. Dazu gehören beispielsweise Compoundeure, die PP für den Einsatz in der Automobilindustrie aufbereiten, und Hersteller von Verpackungsfolien, die beispielsweise LDPE verarbeiten.“

Wie alle ERF- und ECO-Filter von Ettlinger arbeitet auch der neue Typ ERF350 selbstreinigend nach dem Prinzip der rotierenden, perforierten Trommel, die kontinuierlich von außen nach innen von der Schmelze durchströmt wird, heißt es weiter. Dabei sind Filterfeinheiten zwischen 80 µm und 1.300 µm wählbar. Ein Abstreifer trägt die auf deren Oberfläche verbleibenden Verschmutzungen ständig ab und führt sie einer Austragsschnecke beziehungsweise Austragswelle zu.

So sei ein vollautomatischer, zum Teil über Wochen und Monate unterbrechungsfreier Betrieb ohne Siebwechsel möglich. Vorteile dieser Bauweise seien ein konstanter Schmelzedruck am Ausgang des Filters für erhöhte Prozesssicherheit, die, so der Hersteller, geringsten Schmelzeverluste sowie eine gute Durchmischung und Homogenisierung der Schmelzen. Während die ERF-Baureihe für das Abtrennen von Fremdstoffen aus hochverschmutzten Kunststoffen optimiert sei, eigne sich die ECO-Baureihe ideal für die Filtration von Polyolefinen, PET und PA sowie von Recyclingmaterial mit bis zu 1,5 Prozent Verschmutzungsanteil in der Extrusion von Folien, Platten und anderen Halbzeugen, heißt es abschließend.