Levenseat, ein seit 1985 agierendes schottisches Unternehmen für das Ressourcenmanagement, stand vor einer Herausforderung: Eine ihrer Abfallbehandlungs- und Energieerzeugungsanlagen für Siedlungsabfälle ist fast 3.000 Quadratmeter groß, und zur Sortierung der verschiedenen angelieferten Abfalltypen sind die Materialien stets in Bewegung. Deshalb war es mit den bisher angewandten Methoden – hauptsächlich visuelle Schätzung bei der Anlieferung und Zählung von ankommenden Lkws – nicht möglich, die Bestandsmenge exakt zu ermitteln. Das führte zu negativen Auswirkungen in verschiedenen Bereichen.

Der Mangel an Bestandsinformationen führte zu ineffizienten Prozessen und machte die Abläufe empfindlich gegenüber Störungen. Wenn es beispielsweise aufgrund von Maschinen-Ausfällen zu einer übermäßigen Ansammlung von Material in der Lagerhalle kam, stiegen die Sicherheitsrisiken: Die größere Abfallmenge erhöhte das Brandrisiko, brachte die Lagerkapazität an ihre Grenzen und erforderte teilweise die Umleitung von Lkws zu anderen Standorten, was sich negativ auf die logistische Effizienz auswirkte.

Umgekehrt führte zuweilen eine unzureichende Auslastung der Lagerfläche zu verpassten Chancen: Verfügbare Verarbeitungsressourcen wurden nicht vollständig genutzt und es wurde weniger produziert, als möglich gewesen wäre, was sich letztlich in den Zahlen niederschlug.

Daher sollte eine exaktere Technologie zur Vorratserfassung gefunden und eingeführt werden.

Die Wahl fiel auf eine Volume-Monitoring-Lösung des Münchner LiDAR-Herstellers Blickfeld, die Quvo, Blickfelds exklusiver Partner für die Abfall- und Recyclingindustrie in Großbritannien und Nordirland, installiert hat.

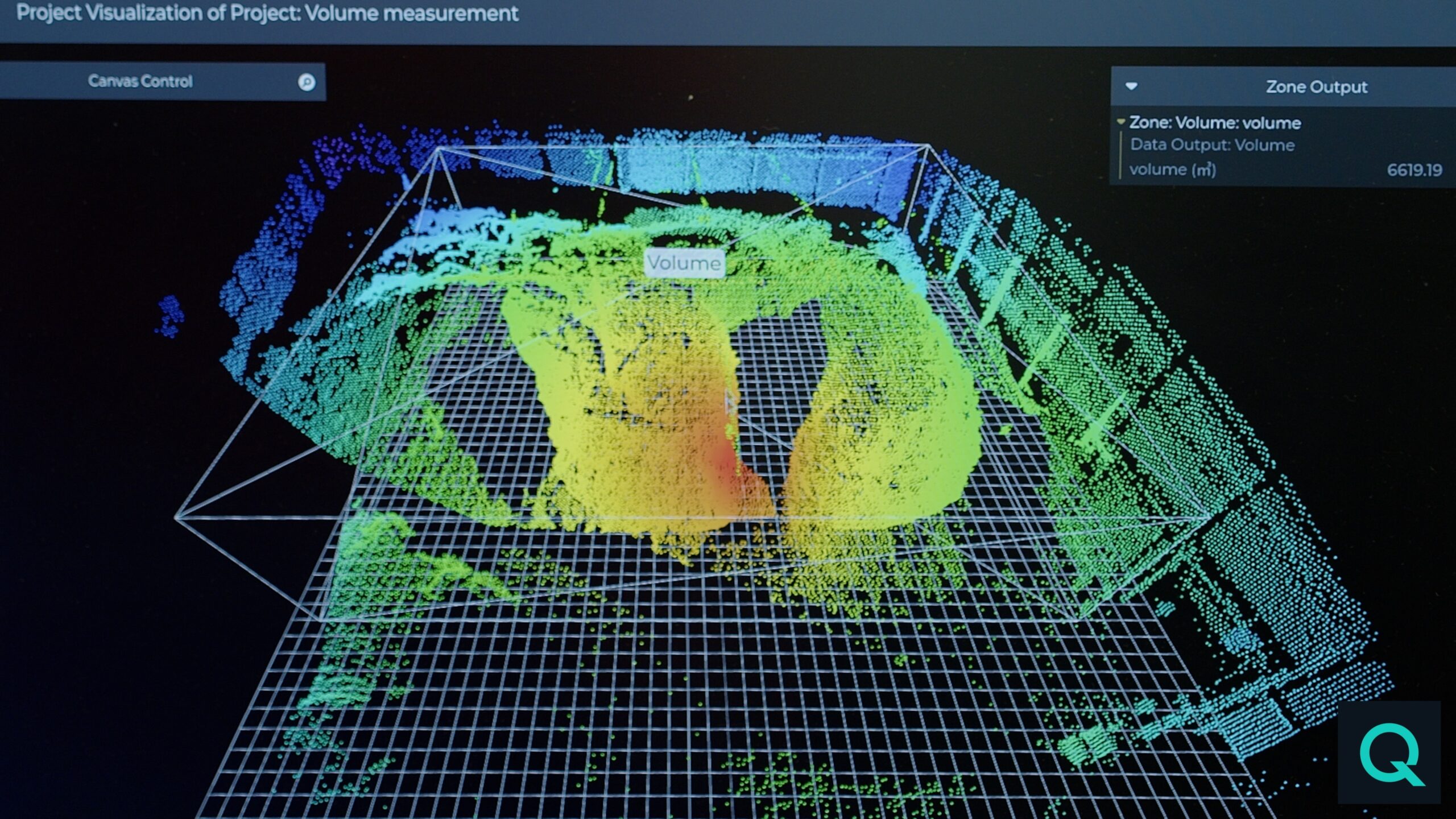

Die Blickfeld-Lösung basiert auf LiDAR-Technologie und liefert Echtzeit-Materialdaten. Das funktioniert, indem LiDAR-Sensoren mehrere hunderttausend Laserpulse pro Sekunde über ein großes Sichtfeld aussenden und damit das Umfeld systematisch scannen. Daraus werden 3D-Abbildungen der Oberfläche erstellt, aus denen eine sogenannte Perzeptionssoftware das Volumen präzise berechnet.

Lediglich vier an der Decke montierte Blickfeld LiDAR-Sensoren des Modells „Cube 1“ reichen trotz der riesigen Dimensionen der Halle aus, um die Daten zu erheben und den Mitarbeitenden zum Abruf auf intuitiv bedienbaren Dashboards auf ihrem Smartphone, Tablet oder Desktop-Computer zur Verfügung zu stellen.

Dank der LiDAR-basierten Erfassung des Bestandsvolumens konnte Levenseat die Effizienz im Lagerbereich und in den logistischen Prozessen steigern. Die Arbeitsabläufe laufen jetzt reibungsloser, die Disposition der Lkw wird präziser gesteuert, die Auslastung der Verarbeitungsmaschinen wurde optimiert und Verzögerungen bei der Verarbeitung wurden minimiert.

Außerdem ist Levenseat nun in der Lage, Sicherheitsrisiken, die durch Überfüllung der Anlage entstehen, wie einer erhöhten Brandgefahr, im Vorfeld entgegenzuwirken.

Wegen dieser Vorteile, die sich nach Installation in der ersten Halle schnell gezeigt haben, gibt es bereits Pläne für weitere Einsätze der LiDAR-Technologie: Levenseat arbeitet an der Ausrüstung eines zweiten Standorts, weitere sollen folgen.