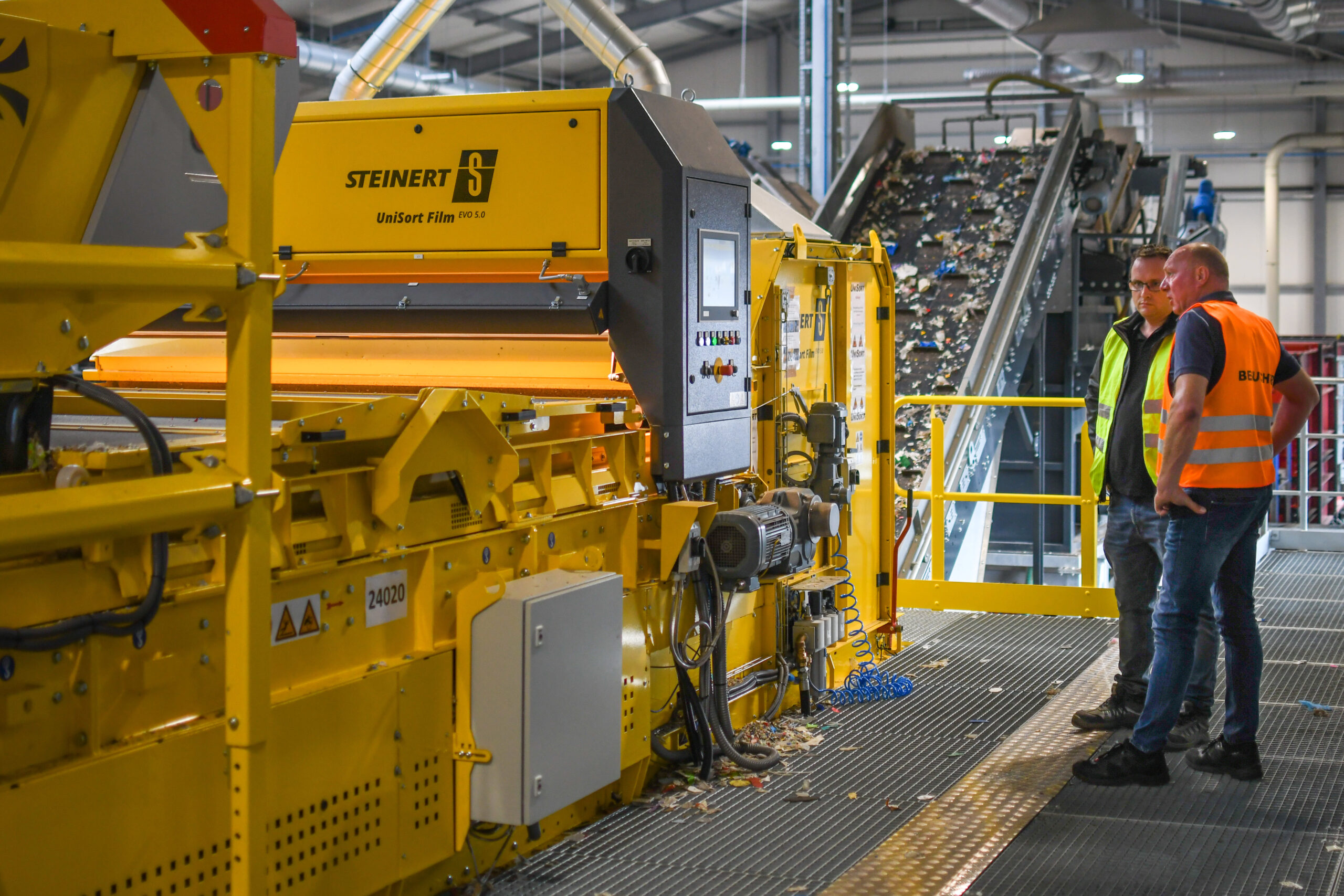

Das als Nische gestartete Projekt expandierte schnell und wuchs über den Interimsstandort heraus. So begann man schon zwei Jahre später mit dem Neubau und der Umsiedelung zum heutigen Firmensitz in Haren (Ems). Bei der Sortiertechnik entschied man sich für Steinerts UniSort Film EVO 5.0. Nun ist die vierte Recyclinglinie geplant.

Als 1930 der Großvater des heutigen Geschäftsführers der Wilken-Gruppe, Bernhard Wilken, den landwirtschaftlichen Familienbetrieb übernahm, sprach noch niemand von Recycling. „Dabei gibt es viele Gemeinsamkeiten: Auf der einen Seite kommt ein Rohstoff rein und auf der anderen ein Produkt raus. Die Rezepte, um den Rohstoff im Verfahren abzubilden, sowie die verwendete Maschinentechnik, sind ähnlich. Letztendlich machen wir Futter für Verwerter“, beschreibt Wilken sein Unternehmen.

Der Rohstoff, von dem Wilken spricht, sind Leichtverpackungen wie Polyethylen (PE)-Hartkunststoff oder Polypropylen (PP)-Folien der großen Umweltdienstleister aus ganz Europa. Wilkens Rezeptur dabei ist ein vierstufiger Prozess: Zerkleinern, Sortieren, Waschen und Trocknen, um umschmelzfertige Polyolefin (PO)-Flakes zu erzeugen. Dabei ist Wilken aufgrund der Volatilität des Marktes vor allem Flexibilität wichtig: „Momentan sortieren wir PP, PE und ganz neu Misch-Polyolefine (MPO). Das kann sich aber jederzeit ändern, je nachdem wie die Marktlage ist.“ Um diese Flexibilität zu gewährleisten, setzt Wilken auf Steinert-Sortiertechnik. Das mit einer Farb-Nahinfrarot (NIR)-Sensorkombination ausgestattete Sortiersystem UniSort Film EVO 5.0 ermöglicht nicht nur die Detektion einer großen Bandbreite von Materialien und Unterscheidung verschiedener Plastikarten. Eine innovative Bandabdeckung mit gerichtetem Luftstrom erlaubt das Sortieren von 3D- und 2D-Materialien, sodass selbst folienlastige Fraktionen kein Problem darstellen.

Die Wilken-Gruppe setzt sich aus sechs Unternehmensfeldern zusammen. Die Besonderheit ist, dass diese unterschiedlichen Bereiche eng miteinander verzahnt sind und sich gegenseitig unterstützen: Der Ackerbau sorgt für die Versorgung der Geflügelzucht, die Reste des Agrarbetriebs sind die Grundlage der betriebseigenen Biogasanlage, deren Wärmeenergie für die Trocknung der Kunststoffflakes eingesetzt wird. Das Kredo ist „Selbstversorgung ohne den überflüssigen Gebrauch von Außenressourcen.“ So verwundert es auch nicht, dass das Dach der Produktionshalle eine Photovoltaikanlage ziert, die den Strom für die Kunststoffrecyclingprozesse erzeugt. „Demnächst ist auch noch ein 3 Megawatt-Windrad geplant, sodass wir uns vollständig selbst versorgen und das Kunststoffrecycling nur mit erneuerbaren Energien durchführen können.“

Trotz bereits hochwertiger Qualitäten, optimiert Wilken seinen Prozess und die Recyclinglinien permanent. „Wir lernen noch“, sagt Wilken, währenddessen jede Charge im eigenen Labor überprüft, jede Reklamation ernst genommen und jede Gelegenheit genutzt wird, um mit Spezialisten über Potenziale und neue Technologien zu sprechen. Denn das nächste Projekt für eine Sortieranlage steht bereits fest: Im Visier stehen die schwarzen Kunststoffe, die Wilken für seine anspruchsvollen Abnehmer in höchster Qualität aufbereiten möchte. Sicher ist auch, dass er wieder direkt beim Hersteller kaufen wird: „Natürlich habe ich vor dem Kauf verglichen. Bei Steinert hatte ich jedoch das Gefühl, sie verstünden mich besser. Typisch mittelständischer Familienbetrieb eben. Deshalb komme ich mit ihnen einfach besser klar.“