Am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA entstehen hierfür Technologien, mit denen Unternehmen nachhaltiger und ressourcenschonender agieren können.

Von Unternehmen wird immer häufiger erwartet, dass sie Teil einer Kreislaufwirtschaft werden oder zumindest auf diese hinarbeiten – für viele Betriebe kein einfaches Unterfangen. Eine solche Kreislaufwirtschaft hat das Ziel, Emissionen, eingesetzte Materialien und die nötige Energie für die Herstellung zu reduzieren. Um diesen Kreislauf zu ermöglichen, soll weniger entsorgt und stattdessen mehr auf Reparatur, Wiederverwendung beziehungsweise -verwertung, Remanufacturing oder Recycling gesetzt werden.

Besonders im Fokus ist hier die Elektronikbranche, denn sie verzeichnet eine deutliche Zunahme an Schrott sowohl aus privaten Haushalten als auch aus Industrie und Gewerbe. So ist beispielsweise Elektroschrott der EU-weit am stärksten wachsende Abfallstrom. Seit 2019 sollte die Sammelquote für Elektroschrott zwar bei 65 Prozent liegen. Tatsächlich wird aber nur eine Sammelquote von 45 Prozent erreicht.

Automatisierung als Erfolgsfaktor

Fakt ist, dass Produkte nach aktuellem Stand vorwiegend montagefreundlich, allerdings weniger demontagefreundlich sind. So kommt es, dass Erstbehandlungsstellen für Elektroschrott von manueller und monotoner Arbeit geprägt sind. Die Tätigkeiten sind nicht nur kostspielig, sondern auch weitgehend unattraktiv. Und schließlich machen auch der Arbeitskräftemangel und die steigenden Lohnkosten vor der Recyclingbranche keinen Halt. Dieser Status quo bedingt, dass Automatisierungslösungen für das roboterbasierte Demontieren zunehmend in den Fokus rücken. Nötig hierfür ist Expertenwissen rund um die Robotik, aber auch über die anwendungsspezifischen Anforderungen, damit für die stark mittelständisch geprägte Recyclingbranche passende Anwendungen entwickelt werden können.

Das roboterbasierte Demontieren und Zerlegen eröffnet Unternehmen in Deutschland die Chance, wettbewerbsfähig Produkte aufzuarbeiten oder zu recyceln. Auf Basis von Robotersystemen lassen sich flexible Demontagesysteme gestalten. Das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA hat hier tatsächlich bereits eine lange Tradition. Seit über 20 Jahren entwickeln Wissenschaftlerinnen und Wissenschaftler des Instituts Anwendungen, in denen beispielsweise schon Fernseher, Fahrzeuge, Batteriesysteme und schließlich ganz aktuell Elektrolyseure automatisiert demontiert wurden.

Kognitive Robotik

Eine Schlüsseltechnologie, die hier zum Einsatz kommt, ist die kognitive, also „wahrnehmende“ Robotik. Industrieroboter gelten heute noch weitgehend als autarke Systeme, die mit lokalen Daten und Programmen auskommen. Und noch ist die automatisierte Programm-Generierung oder -Adaption aus bestehenden CAD-Produkt- oder Prozessdaten die Ausnahme in der industriellen Praxis. Weiterhin gehen Schätzungen davon aus, dass aktuell nur rund 20 Prozent der neu installierten Roboter Sensorik wie Bildverarbeitungs- oder Kraft-Momenten-Sensoren nutzen, um Programme oder Trajektorien zu adaptieren.

Dies ändert sich aktuell. Über Sensoren liegen den Robotersystemen Daten vor, die verarbeitet und daraus Aktionen abgeleitet werden können – Roboter erhalten also kognitive Fähigkeiten. Dieses Vorgehen erleichtert nicht nur die Roboterprogrammierung. Es liegt zudem umfassendes Datenmaterial vor. Verfahren des maschinellen Lernens (ML) können dieses auswerten und ohne den Eingriff eines Bedieners Aktionen daraus ableiten. Die Verfahren erkennen Muster in Daten und setzen dieses Wissen zur Problemlösung ein. Ein verbreitetes Beispiel ist die Bildverarbeitung, bei der eine ausreichend trainierte Software Bilder und andere Sensordaten selbstständig klassifizieren kann.

Konkret für demontierende Robotersysteme heißt das, dass diese mithilfe von ML-Technologien Produkttypen wie beispielsweise verschiedene Arten von Schrauben automatisch erkennen und klassifizieren und ihr Roboterprogramm entsprechend anpassen können. ML dient auch dazu, Fügeelemente wie Nieten, Schweißnähte oder Schrauben automatisch erkennen und detektieren zu können. Und dies insbesondere auch unabhängig von ihrem aktuellen Zustand, beispielsweise wenn ein Objekt verrostet oder beschädigt ist. Schließlich dienen Sensordaten dazu, Abbruchbedingungen für einen Demontagevorgang erkennen zu können. So bleiben Komponenten zerstörungsfrei erhalten und können im nachfolgenden Schritt weitergenutzt werden.

Neue Programmieransätze

Neben den genannten KI-Technologien nutzen die Montage-Experten für das Demontieren eine hauseigene Software: den Systembaukasten pitasc. Diesen haben die Experten für kraftgeregelte Montageprozesse mit dem Ziel entwickelt, dass noch manuell ausgeführte Prozesse wirtschaftlich sinnvoll automatisierbar werden. Bisher war es erforderlich, ein Robotersystem für jede Anwendung weitgehend neu zu programmieren. Mit der pitasc-Software sind einmal modellierte Aufgaben schnell auf neue Produktvarianten, Produkte und sogar auf Roboter anderer Hersteller übertragbar. Expertenwissen in der Robotik ist für die Inbetriebnahme und Nutzung von pitasc nicht erforderlich.

Die Software ist ähnlich einem Baukastensystem strukturiert: Sie enthält viele fertig einsetzbare und wiederverwendbare Programmbausteine, die bei der Einrichtung eines Robotersystems individuell zusammengestellt werden können. Zudem wird eine Montage- oder Demontageaufgabe nicht mehr Punkt für Punkt, sondern werkstückbezogen programmiert. Somit passt „pitasc“ den (De-)Montageprozess bei neuen Produktvarianten mithilfe aktualisierter Parameter selbst an. Auch ist die Anordnung von Roboter und Bauteilen ortsflexibel und beispielsweise ein Umsetzen des Roboters erfordert keine Umprogrammierung. Dadurch lassen sich wiederverwendbare Produkte und Baugruppen automatisiert demontieren, reinigen, aufbereiten und wieder zusammenmontieren.

Praktischer Nutzen

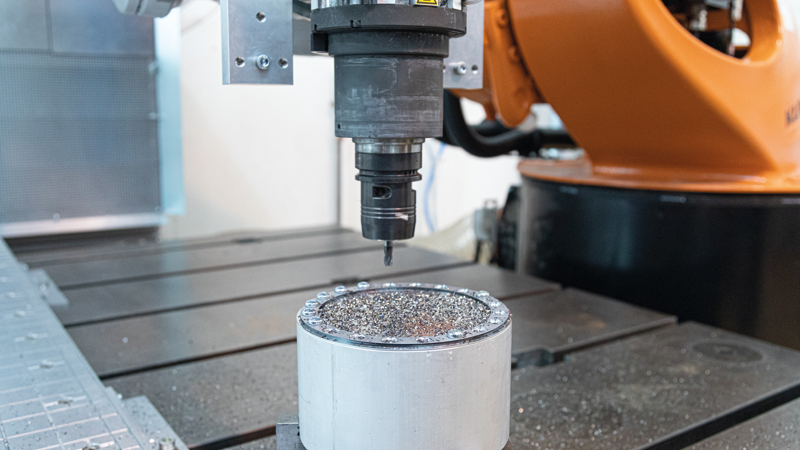

Mit dem aktuellen Stand der Forschungsarbeiten rund um das Thema Demontage können Firmen schon heute von nachhaltigen Recyclinglösungen profitieren. Ein Beispiel ist das Lösen einer Schraube, das bereits mit einem Roboter umsetzbar ist. Eine Möglichkeit ist, die Schraube zerstörungsfrei zu lösen. Der Roboterprozess dafür beinhaltet die Pfadplanung zum Schraubloch und Anfahrt dorthin, die Formschlussherstellung, das Überwinden des Losbrechmoments sowie das Abführen der Schrauben. Dieser Ansatz ist besonders für das Remanufacturing oder sicherheitskritische Komponenten geeignet. Alternativ können semi-zerstörende Verfahren wie das Aufbohren oder Wegfräsen des Schraubkopfes genutzt werden.

Das Fraunhofer IPA bietet Unternehmen je nach Bedarf Unterstützung bei der Konzeption, Erprobung und Programmierung von Robotersystemen für die (De-)Montage und Zerlegung. Vorliegende Produkte können hinsichtlich ihres Designs für die Eignung zur Demontage und zum Remanufacturing bewertet werden. Auch sind Vorschläge für ein „(de-)montagefreundliches“ Produktdesign möglich. Die IPA-Experten entwerfen zudem Roboterwerkzeuge für die Demontage. Und schließlich stehen sie gerne für die Zusammenarbeit im Rahmen von Forschungsprojekten auf Landes- oder Bundesebene bereit.

Ein aktuelles Beispiel einer solchen Zusammenarbeit ist das Projekt ReNaRe – Recycling – Nachhaltige Nutzung. Gefördert vom Bundesministerium für Bildung und Forschung zielt das Projekt darauf ab, die Demontage von zukünftigen Elektrolyseuren zu automatisieren. Hierfür werden frühzeitig die Anforderungen an einen digitalen Zwilling sowie an die Soft- und Hardware identifiziert. Basierend darauf entwerfen die Projektpartner eine roboterbasierte Demontage und demonstrieren diese für einen Prozessschritt mithilfe eines realen Aufbaus. Ein ebenfalls aktuell laufendes Projekt am Fraunhofer IPA ist „DeMoBat“, das Förderungen vom Land Baden-Württemberg erhält. Ziel von DeMoBat ist es, die Machbarkeit einer automatisierten Demontage von Batteriemodulen und E-Antriebs-aggregaten zu zeigen. Dabei berücksichtigen die Projektpartner auch wirtschaftliche und regulatorische Rahmenbedingungen. Die Ergebnisse des Verbundforschungsprojekts werden somit einen wichtigen Beitrag für mehr Nachhaltigkeit im Umfeld der E-Mobilität, zur Sicherung wirtschaftsstrategischer Rohstoffe sowie zur Stärkung des Wirtschaftsstandorts Deutschland liefern.