An seinem Hauptsitz in Aschaffenburg bereitet die Helmut Westarp GmbH & Co. KG die angelieferten Überproduktionen, Sperrmüllfraktionen, Großverpackungen und den nicht vorsortierten Gewerbemüll zu Ersatzbrennstoffen (EBS) in verschiedenen Qualitäten auf. Damit beliefert der Entsorgungsfachbetrieb etwa Müllverbrennungsanlagen, überwiegend jedoch Zementwerke zum Beispiel mit mittelkalorischen Fraktionen für die thermische Verwertung oder auch mit hochkalorischen Fraktionen, die fossile Brennstoffe für den Hauptbrenner substituieren.

Gegründet wurde der mittelständische familiengeführte Entsorgungsfachbetrieb 1967. Noch in den ersten Jahren legte das Unternehmen seinen Schwerpunkt auf die Verwertung von Altpapier. Heute beliefert Westarp mit den verschiedenen Abfallfraktionen rund 5.000 Kunden aus verschiedenen Branchen im gesamten Rhein-Main-Gebiet. Allerdings konnte die bestehende Aufbereitungslinie die erforderliche Leistung nicht mehr aufbringen. Zudem ließ sie sich nicht flexibel und zuverlässig auf die verschiedenen Brennstoffqualitäten einstellen.

Zuverlässiger Allround-Partner

Um Schnittstellen zu vermeiden und den administrativen Aufwand gering zu halten, suchte Westarp einen Lösungsanbieter, der eine Aufbereitungslinie komplett aus einer Hand liefern kann – von der Projektplanung über die Installation bis zur Inbetriebnahme. Der Entsorgungsfachbetrieb beauftragte die Vecoplan AG.

Das Unternehmen mit Sitz in Bad Marienberg im Westerwald entwickelt und fertigt die passenden Maschinen und Anlagen, um alternative Brennstoffe aus Kunststoffen, Papier oder auch Haus- und Gewerbeabfällen aufzubereiten und zu handhaben. Mittlerweile sind weltweit rund 500 Mitarbeiter bei Vecoplan beschäftigt. Zum Portfolio des Unternehmens gehören zudem Dienstleistungen wie Beratung mit anschließender Lösungsfindung und Detail-Planung, ein ganzheitliches Projektmanagement sowie Montage, Inbetriebnahme und ein umfassender Service. Kunden erhalten alles aus einer Hand.

„Unser Auftrag bestand darin, eine leistungsstarke Gesamtanlage zu liefern, die eine hohe Verfügbarkeit, Output-Leistung, Energieeffizienz und Qualität der aufbereiteten Ersatzbrennstoffe erreicht“, berichtet Tim Hamer, Head of Sales Waste and Alternative Fuels bei Vecoplan. „Westarp wollte verschiedene Brennstoffqualitäten flexibel und zuverlässig aufbereiten können. Dazu musste die neue Technik in die vorhandene Aufbereitungslinie implementiert werden.“ In enger Abstimmung mit dem Kunden galt es für den Maschinenbauer damit, die Anlagen nicht nur auf verlässliche Höchstleistungen auszulegen, sondern vor allem, die verschiedenen Brennstoffqualitäten zuverlässig erzeugen zu können.

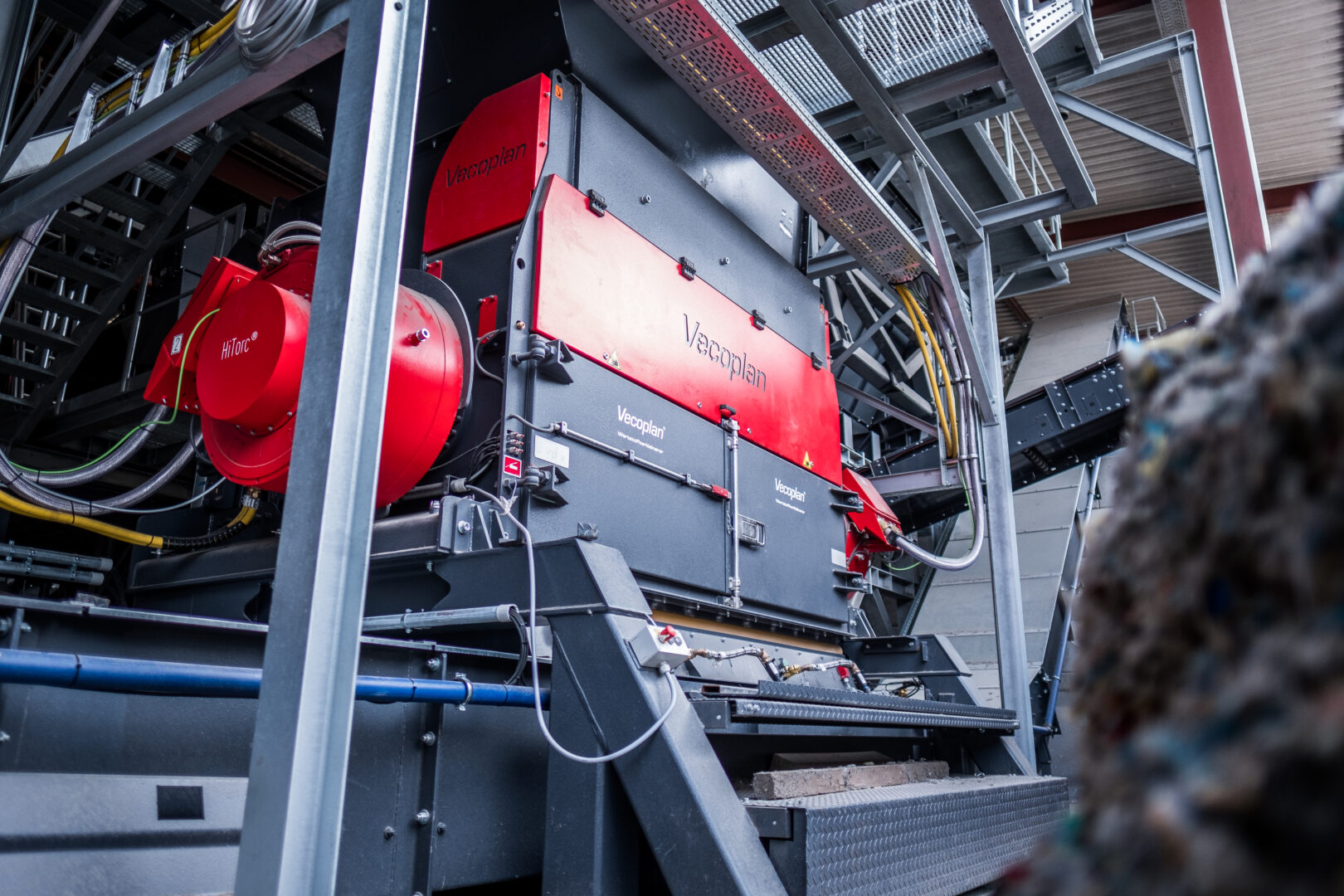

Vecoplan lieferte an Westarp zwei leistungsstarke Vorzerkleinerer, die eine Anlage mit ganz unterschiedlichen Einstellmöglichkeiten für verschiedene Sortier- und Zerkleinerungsvorgaben speist. Zur Qualitätssicherung tragen Eisen- und Nichteisen-, mehrere Nahinfrarot-Separierungen sowie zwei Windsichtungen bei. Vecoplan lieferte zudem die gesamte Fördertechnik, die aus Muldenförderbänder, Pendelverteiler, Kratzkettenförderer und einer Doppelförderschnecke besteht.

Ohne lange Stillstandzeiten

Die Vecoplan-Ingenieure mussten die vorhandenen baulichen Gegebenheiten berücksichtigen, um die neuen Anlagen sicher in die Bestandshalle mit Sortiersystemen zu integrieren. Dafür stand sehr wenig Raum zur Verfügung. Um ein optimales Anlagenkonzept zu erstellen, setzte Vecoplan auf die 3D-Vermessungstechnik. Der Maschinenbauer hat über ein detailliertes Engineering zunächst die gesamte Anlage konzipiert. Damit der Anwender ein hochwertiges Output-Material erhält, wurden die Maschinen im Vorfeld auf das unterschiedliche Eingangsmaterial ausgelegt. „Wichtig bei der gesamten Umsetzung war es, den Betrieb bei den Anlagenerweiterungen und Umbauten nur kurz zu unterbrechen, um lange Stillstandzeiten zu vermeiden“, sagt Tim Hamer.

Für einen sicheren Betrieb

Das Material liefert größtenteils der firmeneigene Transportservice an, oder es kommt von anderen Unternehmen. Der Gewerbeabfall hat eine Schüttdichte von etwa 200 bis 250, der Produktionsabfall knapp 120 bis 180 Kilogramm pro Kubikmeter. Mitarbeiter sortieren das Material mit Greiferbaggern und Radladern grob vor und geben es dann in die Vorzerkleinerung: Der Zweiwellenzerkleinerer der Baureihe VVZ 2500 von Vecoplan schreddert es auf eine Korngröße von kleiner 200 Millimeter. Die Maschine beschickt damit kontinuierlich ein angegliedertes Förderband. Das Fördergurt passiert nun einen Überbandmagnet, der den Eisenanteil aus der Masse entfernt. Anschließend separiert ein Drei-Fraktionen-Windsichter das Material in eine Schwer-, Mittel- und eine Leicht-Fraktion vor. Über die Einstellmöglichkeit des Windsichters lässt sich die Leichtfraktion zudem in eine hoch- und eine mittelkalorische Fraktion justierbar auftrennen. „Je nach Marktanforderung kann der Betreiber die Separierung auf die mittelkalorische und die hochkalorische Fraktion oder auf einen Kombinationsbetrieb einstellen“, erklärt Hamer.

Ein weiterer Überbandmagnetscheider befreit die Schwerfraktion von Eisen. Das Schwergut gelangt weiter auf einen Nichteisenmetallscheider. Hier werden im Wirbelstromverfahren Nichteisenmetalle abgetrennt und separat in einem Container gesammelt.

Die durch den Windsichter erzeugte Mittelfraktion wird ebenfalls von Eisen befreit und auf ein Sieb mit Trennschnitt 200 Millimeter gefördert. Material, das größer ist, wird in einem Bunker gesammelt und nach Bedarf wieder auf die Vorzerkleinerung aufgegeben. Zusätzlich kommen auch Reste aus der Sortieranlage in diesen Bunker. Material, das kleiner 200 Millimeter ist, gelangt in einen darunterliegenden Bunker. Westarp beliefert mit diesen mittelkalorischen Ersatzbrennstoffen Kunden, die diesen EBS für die thermische Verwertung nutzen.

Auch die Leichtfraktion passiert nach der Windsichtung einen weiteren Überbandmagnetscheider. Anschließend gelangt diese in die Nachzerkleinerung. Die gleichmäßige Verteilung auf die beiden Nachzerkleinerer erfolgt über einen Pendelverteiler. Vecoplan hat dafür zwei Maschinen der Baureihe VEZ 2500 TT installiert, die das Unternehmen insbesondere für die EBS-Aufbereitung entwickelt hat. Die Baureihe ist mit einem Hochleistungsschneidwerk auf maximalen Durchsatz ausgelegt. Die Maschinen weisen zudem eine sehr hohe technische Verfügbarkeit aus. Verbaut ist der patentierte W-Rotor, der für eine maximale Schneidleistung sorgt. 288 Konkav-Messer sind in acht Reihen angeordnet. Jedes Messer lässt sich mehrfach nutzen. Der Anwender profitiert von einer homogenen Kornverteilung, einer hohen Standzeit und niedrigen Betriebskosten bei optimaler Wartungszugänglichkeit. Das HiTorc-Antriebskonzept besteht aus zwei frequenzgeregelten Synchron-Hochmomentmotoren mit je 247 Kilowatt und einem 315-Kilowatt-Frequenzumrichter je Antrieb. Diese ermöglichen eine Energieeinsparung von 20 bis 30 Prozent gegenüber konventionellen Antrieben in der Nachzerkleinerung. Sie sind nahezu wartungsfrei und geräuschlos, sie ermöglichen den sicheren Anlauf bei gefüllter Maschine.

Sollte sich ein Nachzerkleinerer in der Wartung befinden, kann Westarp die Linie auch nur mit einer Maschine betreiben. Die Maschinen schreddern die Leichtfraktion auf eine Korngröße kleiner 30 Millimeter mit einer Durchsatzleistung von je 15 Tonnen in der Stunde. Ein Trommelmagnet entzieht weiteres Eisenmetall aus dem nachzerkleinerten Material. Die komplette Linie läuft an fünf Tagen in der Woche in zwei Schichten mit jeweils acht Stunden. Westarp erhält damit einen hochkalorischen Ersatzbrennstoff. Dieser wird gesammelt, entladen und zu den Endkunden transportiert. Soweit der Stand im April 2018.

Erweiterung für mehr Flexibilität

„Ende 2020 beauftragte uns der Entsorgungsfachbetrieb mit einer Anlagenerweiterung“, sagt Tim Hamer. „Wir sollten nun die Flexibilität weiter ausbauen, damit Westarp die steigende Nachfrage der Kunden nach Ersatzbrennstoffen noch besser bedienen kann.“ Das Ziel: Die Durchsatzleistung noch einmal deutlich auf 50 Tonnen in der Stunde zu steigern und die Flexibilität der Anlage und die Verbindung von den Bestandsanlagen sicherzustellen. Dazu installierte Vecoplan einen zusätzlichen Einwellen-Vorzerkleinerer der Baureihe VEZ 3200, der das Material auf eine Korngröße kleiner 250 Millimeter schreddert. Dieses wird anschließend von Eisen befreit und in einem Windsichter in eine Schwer- und eine Leichtfraktion sortiert.

„Der neue Anlagenteil ergänzt die Bestandsanlage. Unser Kunde kann nun zwischen drei verschiedenen Betriebsarten wählen“, erklärt Tim Hamer. Um hochkalorisches EBS zu erzeugen, wählt er Betriebsart 1: Die Leichtfraktion wird nach dem Vorzerkleinern und der Eisen-Separierung auf das Förderband aufgeben. Der Nachzerkleinerer schreddert das Material weiter und bereitet es zu einem hochkalorischen EBS auf. Die Schwerfraktion führt die Anlage mit der Mittelfraktion der bestehenden Anlage zusammen, um den Strom weiterzuverarbeiten.

In Betriebsart 2 kann Westarp mittelkalorische EBS herstellen. Dazu wird der Materialstrom nach Vorzerkleinerung und FE-Separierung vollständig in die Schwerfraktion des Windsichters gefördert, mit der Mittelfraktion der bestehenden Anlage zusammengeführt und dort weiter aufbereitet.

Betriebsart 3 führt das Material zur Sortieranlage. Dazu wird der Materialstrom nach dem Vorzerkleinern und der Eisen-Separierung vollständig über ein jeweils separates Förderband über die Schwer- und Leichtfraktion des Windsichters der Sortieranlage zugeführt. In der Sortieranlage können die ganz verschiedenen Materialien zur weiteren stofflichen Verwertung sortiert und aufbereitet werden.

Vecoplan lieferte bei diesem Projekt alles aus einer Hand – vom Projektmanagement über die Montage, die Elektroinstallation, die Maschinen-, Förder-, Separier- und Sortiertechnik, den Stahlbau bis zur Inbetriebnahme. Mit der Erweiterung har Westarp ein flexibles System erhalten, mit dem der Entsorger auf unterschiedliche Eingangsmaterialien und Anforderungen an das Output-Material souverän reagieren kann“, freut sich Vecoplan-Experte Hamer.