In E-Autos werden zukünftig mehr und mehr kohlenstofffaserverstärkte Kunststoffe verbaut. Sie sind leicht, stabil und bieten langfristig Kostenvorteile. Aber was geschieht mit diesen aufwendig produzierten Bauteilen, wenn sie – nach oft recht kurzer Nutzung – ausrangiert werden?

Die Antwort lautet bisher meist: Sie werden entsorgt oder verbrannt. Um sie wirtschaftlich sinnvoll wiederzuverwenden, fehlt bisher die Technologie. Das wollen 20 Partner aus sieben Ländern, darunter Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (Fraunhofer IWU), im europäischen Forschungsprojekt FiberEUse ändern. Seit Juni 2017 haben sie Technologien und Produktideen für Faserverbundmaterialien entwickelt, die mechanisch beziehungsweise thermisch recycelt werden. Die IWU-Forschenden wollten aber mehr: Auch die Aufbereitung und Wiederverwendung sollte möglich sein. Diesen Innovationspfad sowie weitere aus dem EU-Projekt resultierende Lösungen für zirkuläre Wertschöpfungsketten haben die Partner zum Projektabschluss auf der Mailand Design Week vom 5. bis 10. September 2021 vorgestellt.

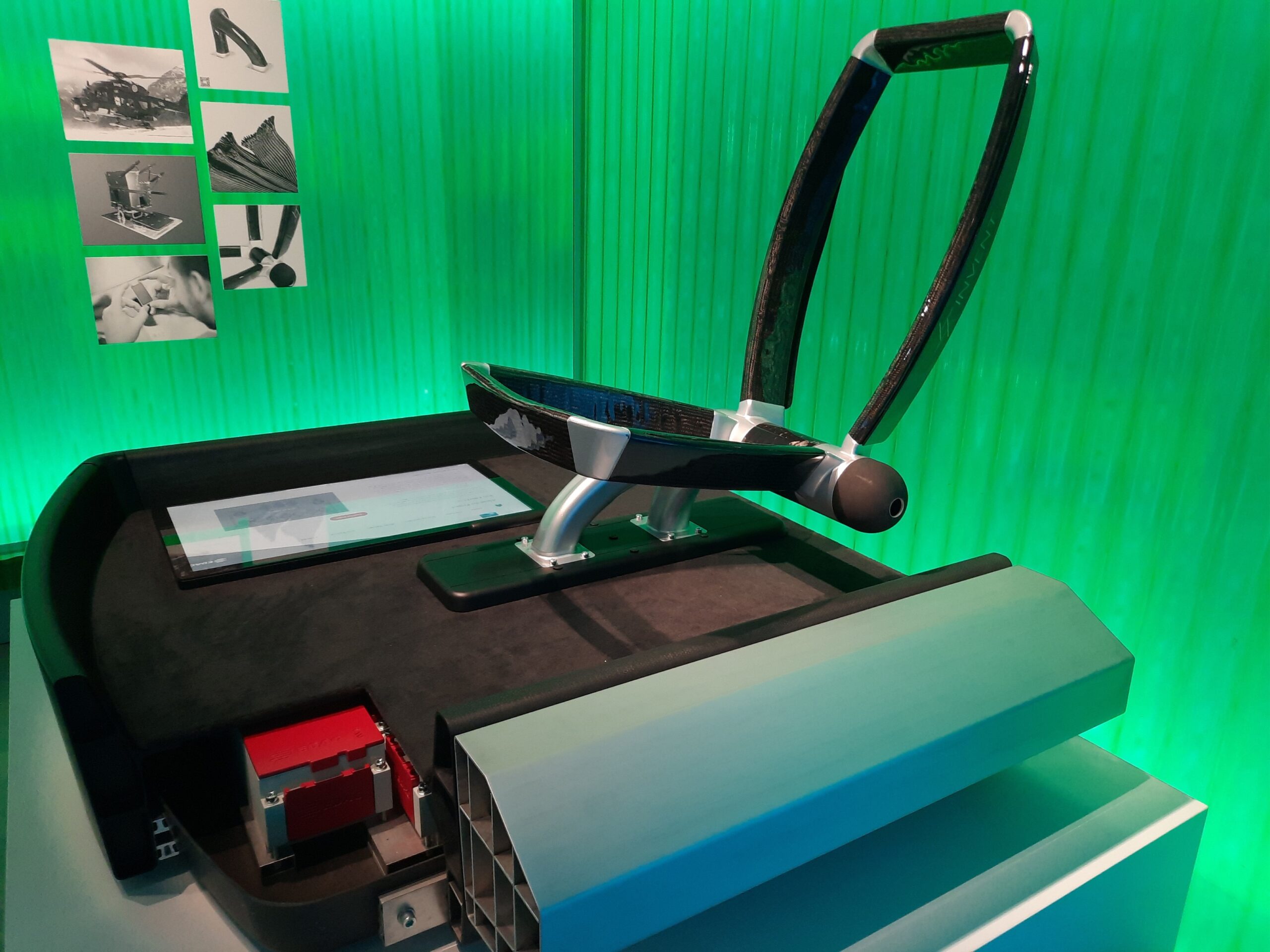

Für das Fraunhofer IWU war Justus von Freeden vor Ort. Der wissenschaftliche Mitarbeiter des Fraunhofer-Projektzentrums Wolfsburg präsentierte einen neuartigen Fahrzeugrahmen, der sich 30 Jahre lang wiederverwenden lässt. Im Interview blickt er zurück auf die Messe und erklärt, warum Bauteile für E-Autos so lange halten sollten.

Herr von Freeden, die allerwenigsten Autos werden 30 Jahre lang gefahren. Warum sollen Bauteile dann so lange halten?

Es geht um schonenden Ressourceneinsatz in einer Kreislaufwirtschaft. Natürlich hält kein Fahrzeug so lange durch. Das muss es auch nicht. Uns geht es um die Wiederverwendbarkeit.

Sie wollen Bauteile also nacheinander in mehreren Autos nutzen?

Genau, gemeinsam mit den Projektpartnern EDAG und Invent haben wir in Mailand eine wiederverwendbare Plattform für E-Fahrzeuge vorgestellt. Die einzelnen Teile sind so beschaffen, dass sie nach dem ersten Leben eines Pkw erneut genutzt werden können, für ein zweites und auch ein drittes Leben. Bis zu 30 Jahre oder bis zu einer Million Kilometer soll diese Plattform im Einsatz sein. Neben dem Fahrzeugrahmen betrifft das auch eine zugehörige Sitzstruktur. Die Plattform besteht aus stranggezogenen Elementen aus kohlenstofffaserverstärktem Kunststoff (CFK), die wesentlich zur Steifigkeit des Fahrzeugs beitragen und die Batterien vor den Auswirkungen eines Unfalls schützen.

Sie waren mit einem Prototyp der Plattform auf der Mailand Design Week. Aber Ihnen geht es gar nicht um die Optik, oder?

Beim Design geht es auch darum, Produkte von Anfang an so zu denken, so zu planen, dass sie zukünftige Anforderungen erfüllen. Unser Demonstrator verkörpert unsere Grundidee für die Gestaltung langlebiger, kreislauffähiger Produkte. Komponenten und Baugruppen aus Faserverbundkunststoffen gar nicht erst zu recyceln, sondern direkt aufzuarbeiten und wieder zu verwenden – das ist unser Design-for-Re-Use-Ansatz.

Das bedeutet?

Das bedeutet, bereits bei der Entwicklung die Bauteile so zu gestalten, dass sie am Ende ihrer Nutzungsphase leicht demontiert und erneut eingesetzt werden können. So sollen nach dem Ende eines Fahrzeuglebens der Grundrahmen und die Sitzstruktur demontiert, aufbereitet, gegebenenfalls repariert werden und die Komponenten anschließend die Basis für ein neues Fahrzeug bilden. Faserverstärkte Kunststoffe, insbesondere CFK, eignen sich aufgrund ihrer Korrosionsbeständigkeit und hohen Ermüdungsfestigkeit ideal für solche langlebigen Komponenten. Andererseits verlangen Verbundmaterialien aus Fasern und einer bindenden Matrix nach anderen Fertigungstechnologien und Prozessen für eine einfache Demontage. Auch hierzu haben wir im Projekt verschiedene Verfahren für diesen Anwendungsfall eingebracht und erprobt.

Welche Technologien ermöglichen solch einfache Demontagen?

Wir haben mit unseren Partnern eine Konstruktionslösung gewählt, bei der Plattform und Sitzstruktur aus großen Profilen und Knotenelementen mit komplexer Geometrie bestehen. Hergestellt werden diese Profile mittels Pultrusion oder Strangziehen. Damit lassen sich besonders langlebige Fahrzeugstrukturen aus Faserverbunden wirtschaftlich fertigen. Für dieses Verfahren besitzt das Fraunhofer IWU eine ausgewiesene Expertise.

Ein weiteres Thema sind die Fügetechnologien. Faserverstärkte Kunststoffe werden meist geklebt.

Beim Trennen geklebter Bauteile kommt es mit herkömmlichen Methoden fast immer zu Beschädigungen. Wie funktionieren Ihre leicht lösbaren Klebeverbindungen?

Technisch gesprochen, mischen wir dem Klebstoff thermisch expandierbare Partikel bei. Wird Wärme zugeführt, erweitern sich die Partikel um ein Vielfaches ihrer Größe. Dadurch wird die Klebestelle geschwächt, es entstehen Risse im Kleber und die Bauteile lassen sich einfach voneinander lösen. Sozusagen auf Knopfdruck trennen kann man sie, wenn in den Kleber zusätzlich feines Eisenpulver eingemischt und dieses durch Induktion aktiviert wird. Auch mittels Heizdraht ist eine schnelle Lösung der Klebschicht möglich. Nach dem Trennen können die Klebstoffreste beispielsweise per Laser oder mittels Fräsen entfernt und die Komponenten erneut geklebt werden.

Weshalb haben Sie eine E-Fahrzeug-Plattform gewählt, um den zirkulären Einsatz von Faserverbund-Komponenten zu demonstrieren?

Diese sogenannten Komposite-Bauteile finden vor allem im Mobilitätsbereich Anwendung. Dank ihres geringen Gewichts und ihrer Korrosionsbeständigkeit werden sie für den Markt der Elektromobilität immer interessanter, nicht zuletzt getrieben durch Startups in diesem Segment. Darüber hinaus sehen wir Chancen für das Entstehen neuer Geschäftsmodelle in der Automobilwirtschaft. Für das Demontieren, Prüfen und Aufarbeiten von Faserverbundbauteilen wird ein neuer Markt heranwachsen.

Woher nehmen Sie die Gewissheit, dass Komposite-Bauteile bis zu 30 Jahre genutzt werden können?

Wir haben mittels thermischer Alterungsverfahren Erkenntnisse gewonnen, die den Schluss erlauben, dass eine bis zu 30-jährige Nutzung möglich ist. Was wir jedoch nicht beeinflussen können, sind eventuelle Beschädigungen an Bauteilen, die etwa mit der Fahrzeugnutzung zusammenhängen. Deswegen ist die einfache Prüfung der Teile vor dem Wiedereinsatz noch eine Herausforderung. Mit dem Zeithorizont von mehreren Jahrzehnten wird die Verwendung von Komposite-Komponenten auch unter wirtschaftlichen Aspekten günstig. Bereits nach einer Wiederverwendung erreicht man Kostenvorteile gegenüber klassischen Metallteilen.