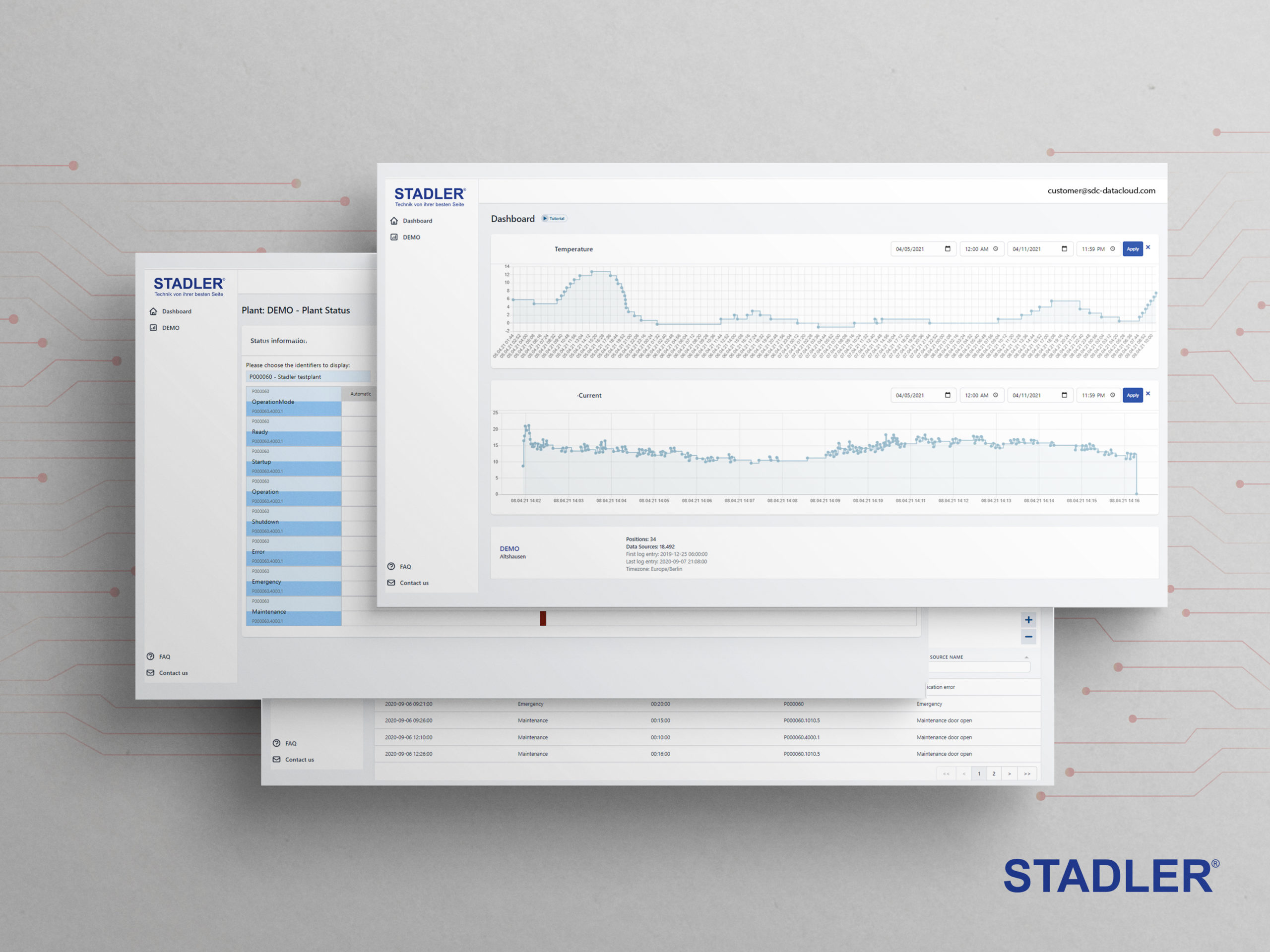

Stadler habe die Cloud-basierte Plattform SDC selbst entwickelt. Sie erfasse Betriebs- und Sensordaten der Sortieranlage des Kunden. Die Informationen würden in der Cloud sicher gespeichert und seien über ein Web-Portal überall zugänglich. Die SDC nutze Automatisierung und das industrielle Internet der Dinge (Industrial Internet of Things, IIoT), um die Prozesse der Stadler-Sortieranlagen zu optimieren und effizienter zu gestalten und gleichzeitig Stadler-Kunden schneller und besser zu unterstützen.

Amela Sijaric, Co-Leiterin des SDC-Teams von Stadler sagt hierzu: „Die SDC lässt Kunden und unsere Kundendienstabteilung direkt mit den einzelnen Maschinen der Sortieranlage kommunizieren. Sie bietet wertvolle Einblicke in die Betriebsabläufe und versetzt uns in die Lage, mit unseren Kunden effizienter an der Lösung auftretender Probleme zu arbeiten. Außerdem können wir auf diese Weise gewährleisten, dass die Anlage auch in Zukunft die sich ändernden Anforderungen der Kunden erfüllt. Die SDC ist ein Tool mit großem Potenzial und wir werden gemeinsam mit unseren Kunden daran arbeiten, das Leistungsspektrum der SDC mit neuen Funktionalitäten zu erweitern.“

Die SDC sei bei allen Arten von Sortieranlagen gleich effektiv und könne auch in bereits vorhandenen Anlagen implementiert werden, bei denen möglicherweise nur ein Teil der Hardware aufgerüstet werden muss. In diesen Anlagen könne die SDC Bereiche aufzeigen, in denen Prozesse verbessert werden können und dazu genutzt werden, Aktualisierungen an den vorhandenen Maschinen durchzuführen.

Optimierte Prozesseffizienz, maximale Maschinenverfügbarkeit

Die SDC biete einen Überblick über den Betrieb der Sortieranlage, mit der Möglichkeit die einzelnen Maschinen zu analysieren. Die vom System erfassten Daten seien ein leistungsfähiges Werkzeug, um den Sortierprozess zu verbessern, etwaige Engpässe oder Probleme zu erkennen und diese schnell zu beheben. Die Analyse historischer Daten könne zur Optimierung der Leistung einzelner Maschinen beitragen und Möglichkeiten zur Verbesserung der Wirtschaftlichkeit der gesamten Anlage aufzeigen.

Treten Probleme auf, würden sich diese mit der SDC schneller und effektiver lösen lassen. „Das System markiert den Fehler im Fließschema unter Klartext-Angabe des Namens der Einheit, bei der der Fehler auftritt,” erklärt Amela Sijaric. „Der Kunde sieht mit einem Blick, wo er eingreifen muss, um das Problem zu lösen. Wenn er Hilfe benötigt, können unsere technischen Experten sofort auf die Maschinendaten zugreifen. So können sie das Problem schnell erfassen und lösen. Bei einer längeren Anfahrt für den Stadler-Kundendienst ist das ein großer Vorteil. Durch den Zugriff auf die Daten kann sofort der Techniker geschickt werden, der für das jeweilige Problem am besten geeignet ist. Darüber hinaus kann er eventuell benötigte Ersatzteile direkt mitnehmen.”

Ein entscheidender Vorteil für den Kunden bestehe darin, dass Stillstandzeiten durch die Überwachung von Zustand und Leistung der Maschinen und schnelle Abhilfe auf ein Minimum reduziert werden.

Umfassender Zugang zu aktualisierter technischer Dokumentation und Tutorials

Die SDC verfüge über einen speziellen Bereich für Kunden, der flexiblen Zugriff auf die vollständige Dokumentation zu jeder Maschine ihrer Anlage biete, sodass diese immer aktuell sei. Hierzu gehörten nicht nur technische Datenblätter und Handbücher, sondern auch ein Ersatzteilkatalog. Beim Bestellen finde der Kunde im Katalog mithilfe des Fotos, der Beschreibung und der Ersatzteilnummer sehr schnell das richtige Teil. Der Bereich Dokumentation biete außerdem vom Stadler-Service-Team zusammengestellte Video-Tutorials zu den wichtigsten Wartungsarbeiten, die in der Regel vom Kunden durchgeführt werden.

Kontinuierliche Innovationen

Das erste Pilotprojekt sei Ende 2018 bei einem Papiersortierbetrieb in Ingolstadt gestartet, gefolgt von anderen Betrieben in Deutschland, Frankreich, in der Schweiz und in Dänemark. Eines der teilnehmenden Unternehmen sei die AFM Entsorgungsbetriebe GmbH. Sie nutze die SDC seit sechs Monaten. Geschäftsführer Anastasios Melidis kennt das Potenzial der neuen Plattform: „Mit SDC können wir die Effizienz unserer Anlage analysieren, ein Abfallen der Leistung feststellen und Fehler oder Schäden schnell erkennen. Außerdem ist sie insofern für unsere Geschäftstätigkeit nützlich, als dass sie uns statistische Daten liefert, die uns bei der betrieblichen Planung helfen.“ Und er stellt fest: „Nach einer kurzen Einführung war es für uns ganz einfach, die SDC zu benutzen.“

Dieser Ansicht ist auch Christian Ascherl-Landauer, Geschäftsführer der MAD Recycling GmbH, der die SDC in seinem Recyclingbetrieb für Papier und Kartonage in Ingolstadt eingeführt hat: „Die Anwendung ist komfortabel und übersichtlich.“ Er hat festgestellt, dass sich die Verfügbarkeit der Anlage seit Beginn des Pilotprojekts verbessert hat: „Die Anlagen-Überwachung hat sich verbessert. Wir können Stillstandszeiten besser analysieren und Änderungen im laufenden Betrieb vornehmen. Eine verbesserte Fehlersuche und gezielte Maßnahmen zur Fehlerbehebung werden in Zukunft die Maschinenverfügbarkeit zusätzlich erhöhen.“